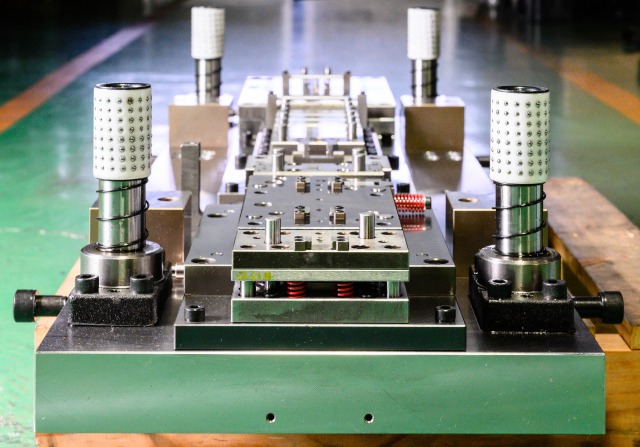

特徴① 各種形式のプレス金型に対応

長野サンコーでは、順送型、トランスファ型、単発型の製造実績が豊富にあります。

多種多様なプレス部品の量産実績

自動車部品や電子機器部品などの高い信頼性や品質管理が求められる部品の量産実績が豊富です。その他にも、制御機器や住宅設備など様々な産業向けに数多くのプレス部品を供給してきました。

量産実績を活かした金型設計

長野サンコーには長年にわたる量産経験があり、その中で発生する様々な課題や障害を解決してきた実績があります。金型設計にはこのノウハウが十二分に活かされていることから、円滑な量産立上げを実現することが可能です。

伝統技術と最先端技術の融合

創業半世紀の伝統に裏付けされた技術に最先端のCADシステムやシミュレーション技術を融合させた独自の開発技術を築いています。3D-CAD/CAM、プレス成形シミュレーションや構造解析ソフトウェアなどのデジタルテクノロジーをいち早く導入することで、金型設計・製作の質を飛躍的に向上させるとともに、最終的には高品質・高精度なプレス部品の製造を実現させます。

特徴② 技術力を要する深絞り金型に対応

長野サンコーでは、高精度・高品質が要求される絞り・深絞り金型の製造に対応できます。

深絞り加工の難易度

長野サンコーは絞り加工を最も得意としています。絞り・深絞り加工はプレス加工の中でも特に高度な専門知識や高精度な設備が必要とされる加工方法であり、金型製作の難易度も非常に高く、深絞り加工の仕事を受け付けているプレスメーカーは限られます。

深絞り加工実績

長野サンコーは自動車重要保安部品の生産にも携わるなど、高い品質要求に対応してきた多くの実績があります。過去には、外径φ3.3mmの超微細な絞り加工部品の量産、ハイテン材で絞り部分の板厚減少や角部のダレを抑制した絞り加工部品の量産などを手掛けており、難加工部品への対応実績が豊富です。

高品質・高精度を支える人材と設備

難易度の高い深絞り加工であっても高品質・高精度を実現できるのは、高い技術力と経験値を有する多くの熟練技能スタッフがいるためです。技術力はもちろんのこと、妥協を許さない姿勢で仕事へ取り組むことにより、高品質・高精度の深絞り加工が実現します。

また、金型を製作するための最新鋭設備も必要にして十分な台数を所有し、温度管理された工場で金型部品の加工を実施。加工時の温度変化による微細な寸法変化も排除した精密な機械加工により、高精度・高品質な金型を製作します。

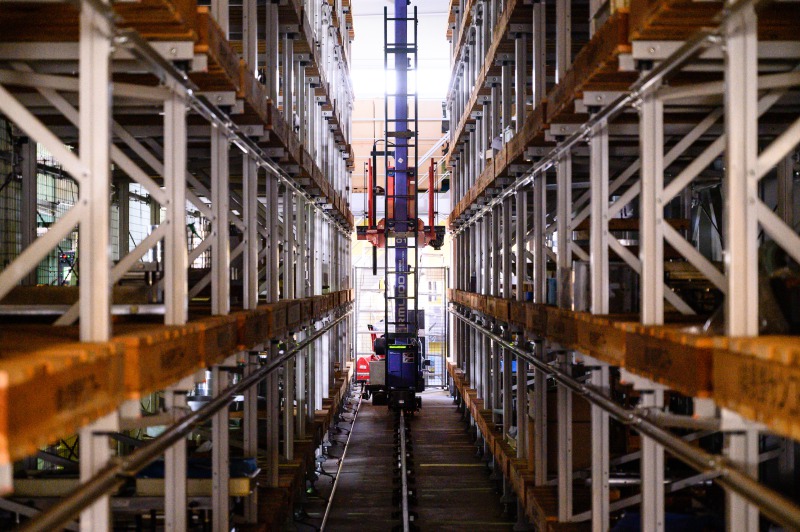

特徴③ 社内一貫対応

長野サンコーは金型の設計から部品加工・組み立て・トライ・検査までの社内一貫体制を構築しています。

綿密なコミュニケーションを通じた部門間連係

社内一貫製作により、各工程間でいつでも密なコミュニケーションをとることができるため、担当者間での打ち合わせにタイムラグが生じず、急な変更などにも円滑に対応することができます。さらに、情報伝達ミスも防ぐことができ、お客様のニーズを設計から製造まで正確にきめ細かく反映できます。

品質の一元管理

ISO9001をベースに製造部門と品質保証部門など関連部門が密接に連携した品質マネジメントを実践し、品質を自社で一元管理。お客様の高度な要求に応えるべく、定期的な品質パトロールなどの品質改善活動を通じて、高い品質の保持に努めています。

短納期・最適コスト対応

社内一貫製作のため、外注により生じる品質リスクの低減、運送費や管理費などのコストを省くことができ、金型設計・製作工程間のタイムロスも削減可能。社内で金型設計・製作工程が完結することは、余分なコストや時間の削減につながります。

アフターフォロー対応

設計から製造まで国内自社工場で対応しているため、修理や改造などの要望にも迅速な対応が可能です。販売後の部品供給にも対応し、生産活動を切れ目なくバックアップします。

熱間・冷間圧延鋼板の加工

一般的な鋼板である熱間圧延鋼板(SPHC、SPHEなど)や冷間圧延鋼板(SPCC、SPCEなど)の加工が可能です。また、冷間圧延高張力鋼板(ハイテン)の加工実績もあります。

アルミニウム(合金)の加工

軽量化素材として注目されているアルミニウムも対応可能です。A1100などのアルミニウム合金を使用した絞り製品の加工実績があります。

表面処理鋼板の加工

表面処理を施している鋼板材料も扱えます。たとえば、溶融亜鉛メッキや電気亜鉛メッキ処理をした鋼板に加工実績があります。

黄銅板の加工

加工硬化が激しく、取り扱いに細心の注意が必要な黄銅板の加工も可能です。C2600やC2801などの黄銅板に加工実績があります。

ステンレス鋼板の加工

焼き付きや加工硬化しやすいステンレス鋼板の加工も可能です。フェライト系ステンレス鋼のSUS430やオーステナイト系ステンレス鋼のSUS304、SUS305など実績豊富です。

難成形素材

難成形素材のひとつであるマグネシウム合金の絞り加工も社内で実現させており、プレス加工が困難な素材であっても絞り加工にチャレンジし続けています。

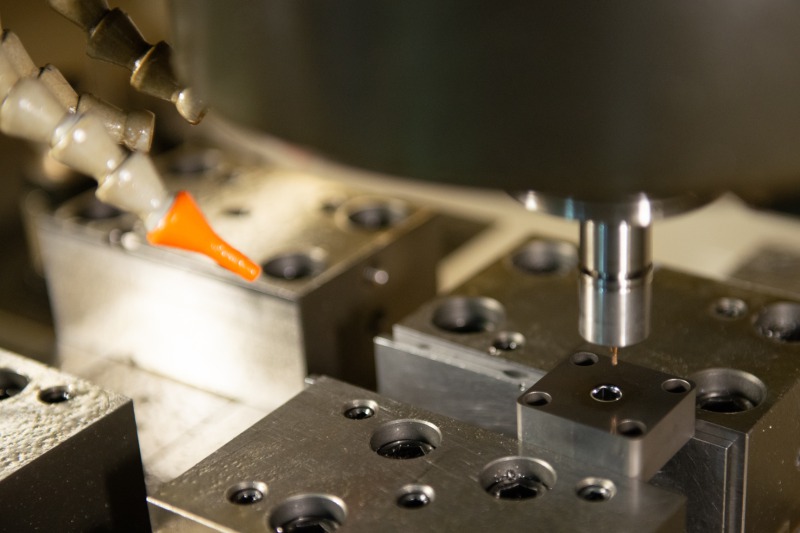

マシニング加工

3D加工、硬高度材の加工にも対応

3D加工、硬高度材の加工にも対応

最大ワーク1050×560

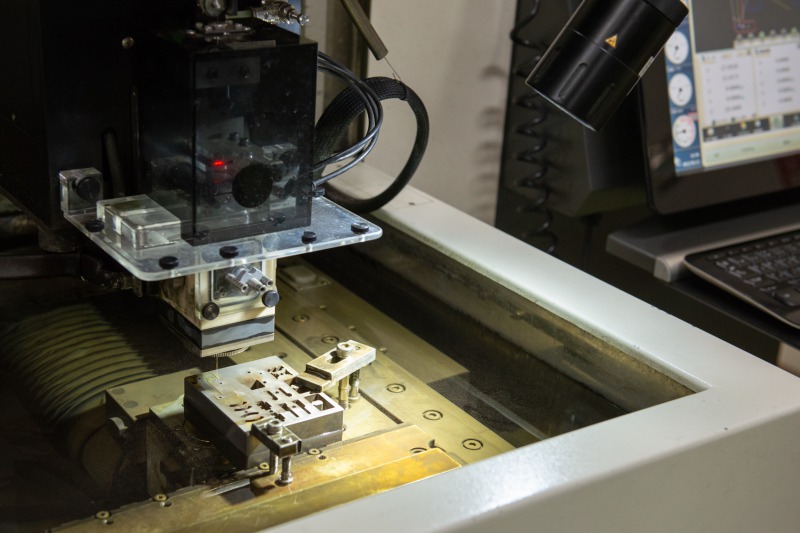

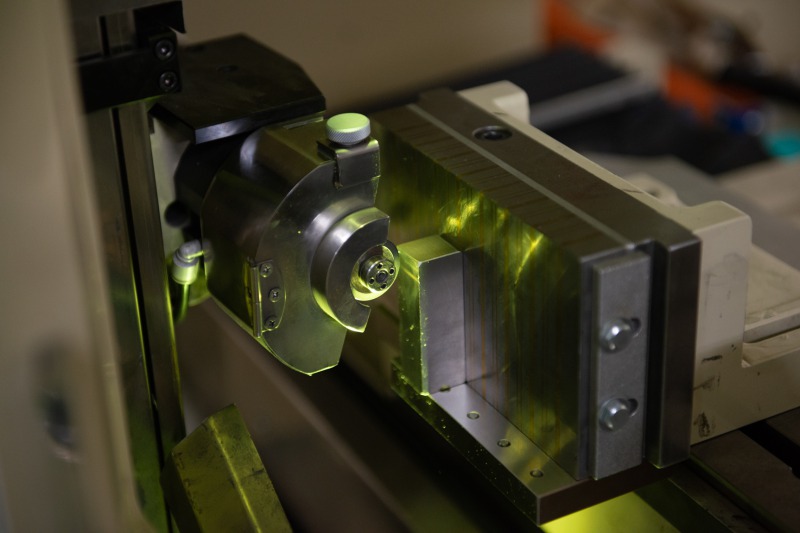

ワイヤー放電加工

水・油加工に対応、φ0.05/φ0.1ワイヤー対応

水・油加工に対応、φ0.05/φ0.1ワイヤー対応

最大ワーク600×380(水仕様)

治具研削加工

最大ワーク600×300に対応

最大ワーク600×300に対応

プロファイル加工

超硬微細加工、円筒装置でも丸物部品にも対応可

超硬微細加工、円筒装置でも丸物部品にも対応可

| 加工方法 | 精度(目安) | |

| 切削加工 | 旋盤加工 | 0.03 |

| フライス加工 | 0.03 | |

| 穴あけ加工 | 0.06 | |

| 研削加工 | 0.01 | |

| 研磨加工 | 0.01 | |

| 放電加工 | 0.01 | |

①金型構想

生産に使用するプレス機の能力及び仕様、製品の要求精度や生産数量等の情報をインプットし、金型の種類や構造、材質などの仕様を決めます。

生産に使用するプレス機の能力及び仕様、製品の要求精度や生産数量等の情報をインプットし、金型の種類や構造、材質などの仕様を決めます。

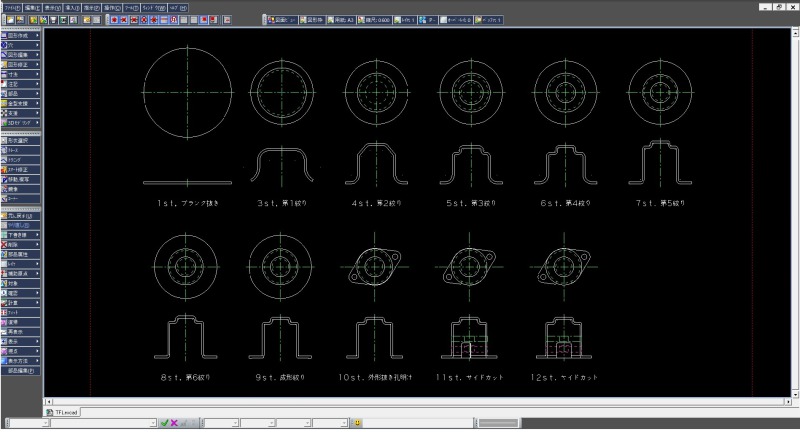

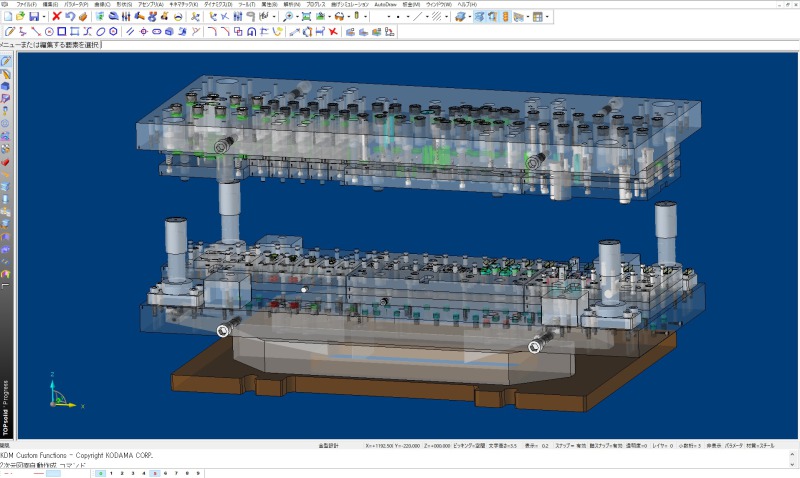

②金型設計

製品図面や仕様書などの情報をもとに設計を行い、組立図や部品図等を作成します。最新鋭の3次元CAD/CAMや成形シミュレーションソフトウェアを用いて最適な加工工程の検証を行い、短期間で正確性の高い金型設計を行います。

製品図面や仕様書などの情報をもとに設計を行い、組立図や部品図等を作成します。最新鋭の3次元CAD/CAMや成形シミュレーションソフトウェアを用いて最適な加工工程の検証を行い、短期間で正確性の高い金型設計を行います。

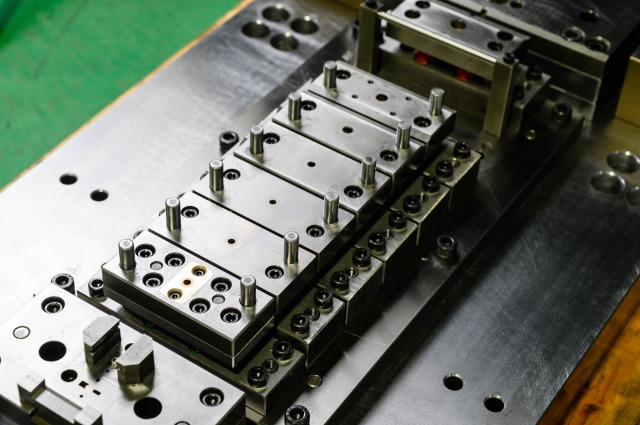

③金型部品加工

部品図をもとに、マシニングセンタなどによる切削加工、成形研削盤やジグ研削盤などの研削加工、ワイヤー放電加工機などによる放電加工を主とする機械加工を組み合わせて部品を製作します。加工機械の中心となるのはNC機ですが、仕上げの加工はマニュアル機械により熟練の作業者が行います。

部品図をもとに、マシニングセンタなどによる切削加工、成形研削盤やジグ研削盤などの研削加工、ワイヤー放電加工機などによる放電加工を主とする機械加工を組み合わせて部品を製作します。加工機械の中心となるのはNC機ですが、仕上げの加工はマニュアル機械により熟練の作業者が行います。

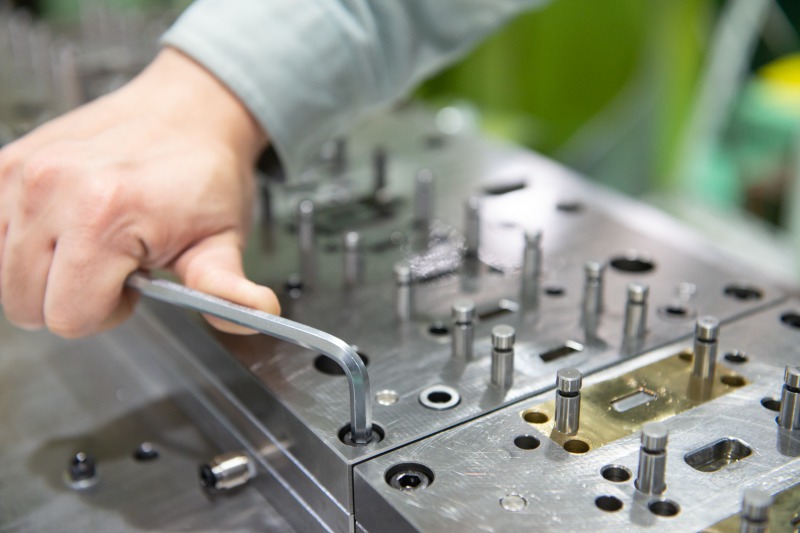

④金型組立

製作された金型部品や購入部品などが揃い次第、形状や寸法に問題がないことを確認して組立に入ります。組立は金型に関する幅広い知識と経験を必要とし、熟練技能スタッフの手により緻密に組み上げられます。

製作された金型部品や購入部品などが揃い次第、形状や寸法に問題がないことを確認して組立に入ります。組立は金型に関する幅広い知識と経験を必要とし、熟練技能スタッフの手により緻密に組み上げられます。

⑤トライ(試し加工)

組み上がった金型を生産用の機械に取り付けて実際に加工を行い、金型の機能確認を行うとともに、連続生産を行った上で、加工品のサンプルを製作して寸法等の確認を行います。確認結果に基づいて加工工程や機構部分の調整を繰り返し行い、完成に至ります。

組み上がった金型を生産用の機械に取り付けて実際に加工を行い、金型の機能確認を行うとともに、連続生産を行った上で、加工品のサンプルを製作して寸法等の確認を行います。確認結果に基づいて加工工程や機構部分の調整を繰り返し行い、完成に至ります。

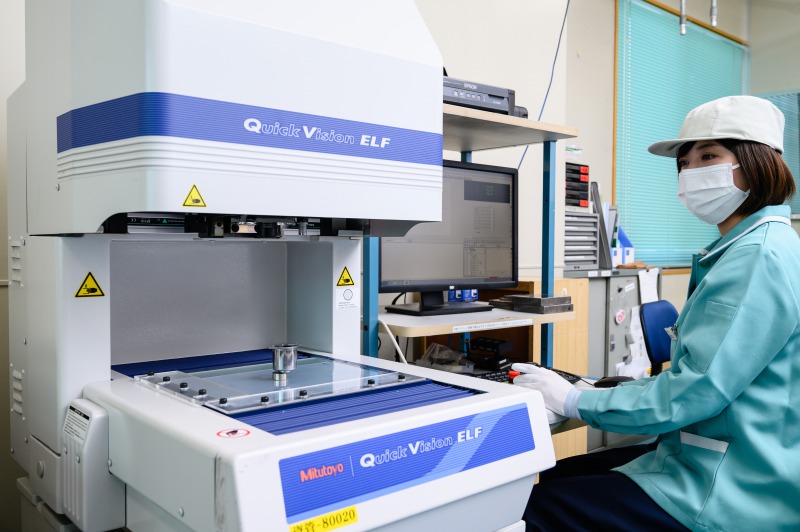

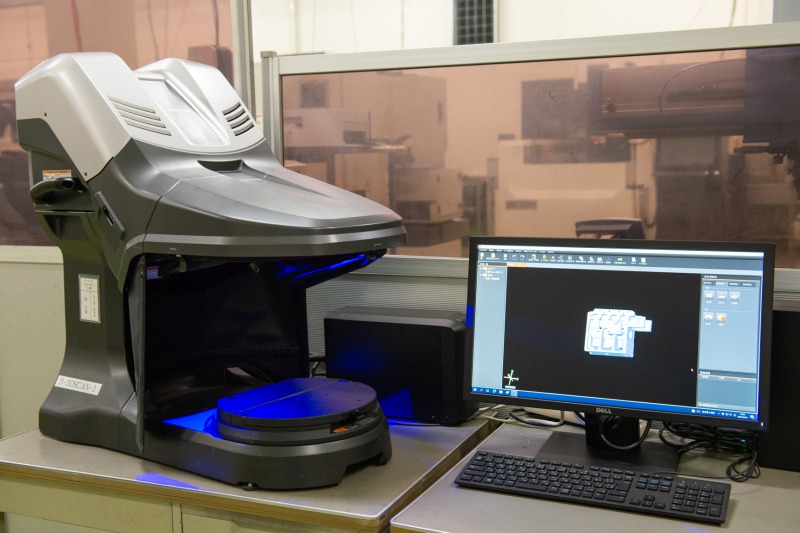

⑥製品測定

トライにて製作したサンプルは品質保証部門で各種測定機器を使用して厳密に検査します。検査は製品図面をもとに寸法測定及び形状や外観の確認を実施し、検査成績書を作成して結果を記録します。

トライにて製作したサンプルは品質保証部門で各種測定機器を使用して厳密に検査します。検査は製品図面をもとに寸法測定及び形状や外観の確認を実施し、検査成績書を作成して結果を記録します。

⑦金型検査

最終検査として、金型設計責任者が製品測定結果に問題がないことを確認した上で、金型検査を実施します。金型検査では金型仕様書の内容がもれなく金型に反映されていることを確認し、結果をチェックシートに記録します。その後、お客様に製品測定結果と金型検査結果を確認していただき、合格判定が出たところで製作完了となります。

最終検査として、金型設計責任者が製品測定結果に問題がないことを確認した上で、金型検査を実施します。金型検査では金型仕様書の内容がもれなく金型に反映されていることを確認し、結果をチェックシートに記録します。その後、お客様に製品測定結果と金型検査結果を確認していただき、合格判定が出たところで製作完了となります。

⑧金型出荷

完成した金型は納品場所や重量などを勘案して自社便か業者便のどちらかを利用し、しっかりと梱包して運搬します。金型納品に併せて、金型図面もデータまたは紙印刷でお引き渡しをします。

完成した金型は納品場所や重量などを勘案して自社便か業者便のどちらかを利用し、しっかりと梱包して運搬します。金型納品に併せて、金型図面もデータまたは紙印刷でお引き渡しをします。

⑨アフターサービス

販売した金型のオーバーホールや交換部品の供給など、お客様ごとの社内体制に合わせたサポートを行います。

販売した金型のオーバーホールや交換部品の供給など、お客様ごとの社内体制に合わせたサポートを行います。